Концепция за проектиране на приспособление за проверка на автомобили --- Моделиране 2 и позициониране и затягане

Концепция за дизайн на автомобилно приспособление за проверка

--- Моделиране 2 и позициониране и затягане

Проектиране и моделиране на шаблони на секции

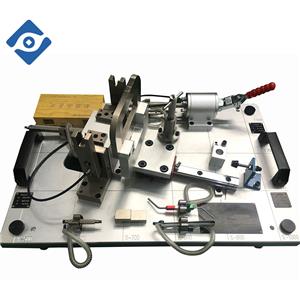

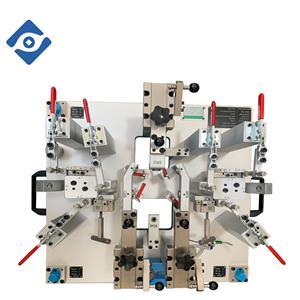

Проверката на основния повърхностен профил на детайла обикновено се осъществява от шаблона на сечението. Шаблонът на сечението на приспособлението за проверка е разделен на два типа: въртящ се тип и тип щепсел. Когато обхватът на шаблона на сечението надвишава 300 мм, за да се осигури точността на проверката във вертикална посока, той обикновено се проектира като плъгин. Проверката на тялото на приспособлението открива вътрешната повърхност на частта, а шаблонът на сечението обхваща външната повърхност на частта, за да провери външната повърхност на ключовата секция. Обикновено работната повърхност е на разстояние 2-3 мм от външната повърхност на детайла. Методът на моделиране е подобен на проверката на тялото на приспособлението. Материалът на тялото на плочата на шаблона на сечението обикновено е стомана или алуминий, а частта на работната повърхност може да бъде направена от алуминий или смола. Шаблонът за секции със сложна форма ще пречи, когато се завърта или вмъква, и може да бъде разделен на секции в действителния дизайн.

Ако е настроен като шаблон на секция за добавки, той ще пречи на фиксиращия щифт на детайла; ако е настроен като единичен въртящ се тип, поради многократното сгъване на самата част, той ще пречи на тялото на приспособлението или частта, така че е проектиран като два независими въртящи се секционни шаблона и може да отговори на изискванията за цялостна проверка .

Позициониране и затягане на части

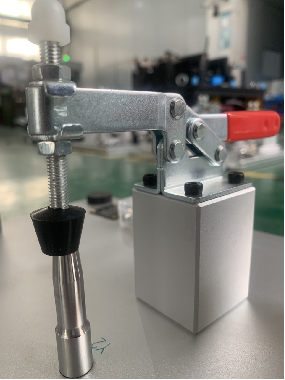

Правилното и разумно позициониране на частите е в основата на точното измерване. Методът на позициониране на капака на тялото върху приспособлението за проверка се завършва главно чрез позициониране на отвора и затягане на позиционирането или затягане с постоянен магнит, за да завършите. С широкото приложение на контролните приспособления в производството на каросерии, подвижните скоби от тип лост и постоянните магнити се предлагат в серия от части, а подвижните скоби също са оборудвани със скоби от различни видове и размери. Повечето части на капака на тялото имат основни и спомагателни отвори за позициониране. Основният позициониращ щифт обикновено е цилиндричен щифт (кръгъл отвор) или диамантен щифт (отвор за кръста), за да ограничи степените на свобода в посоките XY; спомагателният позициониращ щифт е конусен щифт или диамантен щифт. Щифтът се използва за ограничаване на степените на свобода в четирите посоки на ZXYZ. Когато проектирате приспособлението за проверка, пробийте дупки в дупките за позициониране на тялото на приспособлението (предмет на поставяне на втулките на позициониращия щифт) и дайте на тялото координатите на отворите за позициониране. В същото време позициониращите подложки и подвижните скоби трябва да бъдат разположени на позиции с добра твърдост и разумно разпределение на частта, за да се осигури стабилното позициониране на частите. При проектирането броят на точките на затягане трябва да бъде сведен до минимум, за да се гарантира, че подвижната скоба не пречи на други компоненти при работа. И като се има предвид удобството на работа на работника, накрая дайте на тялото координатите на центъра на горната повърхност на позициониращата подложка.